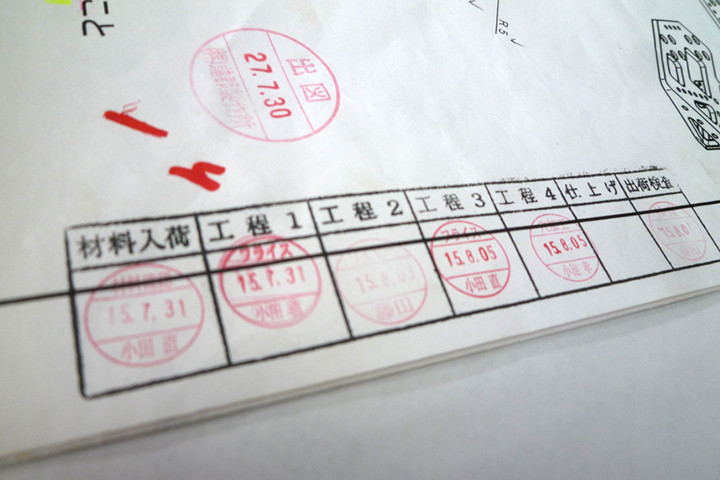

衛星の部品は一般に流通しているアルミニウムとは異なった特殊な熱処理がされていることが多いため、固かったりねばりがあったりと独特な性質を持ち、少し削っただけでも大きく変形してしまう材料もあります。そうした材料ごとの特性を知っていないと部品の製作はできません。また航空宇宙分野の仕事をするには、毎日の加工履歴がわかるようなトレーサビリティのとれた加工を行うことが求められます。

ガマセイでは、一流の工作機械と検査設備を完備し、職歴30年を超える熟練工と若手が力を合わせ、日々お客様の夢をかたちにしています。それぞれの技能者は、自分の工程を終えた時点で、品質を保証する意味で自ら押印を行い、皆が自信を持って部品を送り出す生産方式をとっています。当社では、JIS Q9100の認証取得は行っていませんが、それに準じた体制作りを目指します。

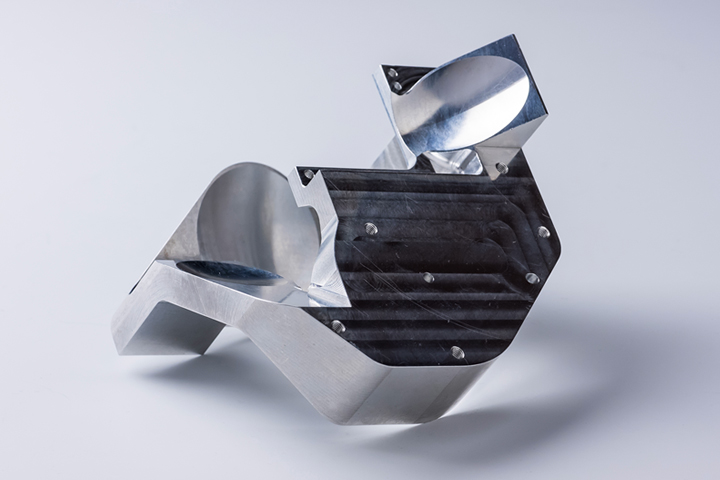

私たちは7年前からアルマ計画(南米チリの5,000メートルの高地に、約70台の電波望遠鏡を並べ、遠い宇宙を観測し、生命の起源を探ろうとする壮大なプロジェクト)に参画し、国立天文台より部品加工の依頼を受け、2014年までその製造を行ってきました。当社が担当したのは、パラボラアンテナで集めた電波を解析装置に送るための電波受信装置の主要部品であるミラーブロックと電波導波管です。部品の製造において、国立天文台の技術員の方のご指導をいただきながら、一年で5回ほど試作を繰り返し、世界で最も高精度な電波反射ミラーを作ることに成功しました。

ミラーブロックは、1つの部品に4つの電波を反射するミラーを有し、それぞれのミラーの形状は、設計値に対して、10ミクロン以内の誤差にとどめる必要がありました。形状からすると、5軸加工対応のマシニングセンタで加工するのが最良と思われがちな部品ですが、各部分を削るごとに少しずつ変形するために、各工程で専用治具を製作して、測定しながら作りこんでいく方法を選びました。こうした方法は、アルミニウムの特性を知っているからこそできる加工方法です。